精密注塑模具主要結構是什么

在現代制造業飛速發展的新時代,精密注塑模具作為塑料制品生產的核心裝備,其結構設計直接決定產品精度、質量與生產效率。

從 3C 產品微型構件到航空航天特種零件,模具結構細節承載工業制造精度追求。以下解析模具基本架構與核心組成。

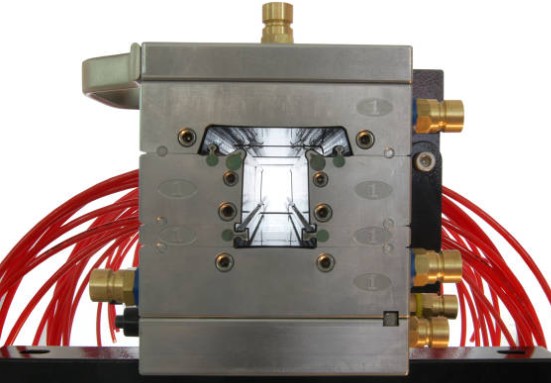

一、模具基本架構

精密注塑模具基礎框架由動模與定模構成。定模固定于注塑機固定模板,動模安裝在移動模板,二者通過導向系統精準開合:

合模時,動模與定模形成封閉型腔與澆注系統,為塑料熔體提供成型空間;

開模時,借助頂出系統完成制品脫模。該架構需滿足微米級配合精度,新時代智能制造背景下,借數字孿生技術模擬開合模,優化

動定模接觸應力分布,避免長期使用精度衰減。

二、核心組成部分

(一)澆注系統

澆注系統是連接注塑機與型腔的關鍵通道,包含:

主流道:與注塑機噴嘴嚴密匹配,錐度設計(通常 1 度至 3 度)兼顧熔體流動性與脫模便利性;

分流道:等距對稱布局,確保熔體均勻分配至多型腔;

澆口:依制品特性選類型,如手機外殼常用點澆口,大型家電部件用側澆口保證填充速度。

新時代澆注系統設計實現 “數字孿生預演”,通過 Moldflow 等 CAE 軟件模擬熔體壓力損失與溫度場變化,澆口位置優化精度達

±0.05mm ,使汽車保險杠等大型制品壁厚公差控制在 0.02mm 內。

(二)成型零件

成型零件含型腔(凹模)、型芯(凸模)及成型鑲件,決定制品形狀與尺寸:

手機中框等高精度零件,型腔表面粗糙度需達 Ra0.02μm(輪廓算術平均偏差為 0.02 微米 ),經時效處理,淬火后變形量控制在

5μm內;

新時代 3D 打印技術用于復雜型芯制造,如選區激光熔化(SLM)工藝制隨形冷卻型芯,散熱效率提升 40%,解決傳統加工難實現

的異形水路問題。

(三)調溫系統

調溫系統借冷卻水路或加熱元件維持模具恒溫,設計匹配塑料特性:

加工 PC 材料模溫控制在 80 至 120 ℃ ,PE 材料為 40 至 60 ℃ ;

新時代智能調溫系統實現閉環控制,模具關鍵部位植光纖傳感器,實時監測溫度波動(精度 ±0.5 ℃ ),借伺服閥調水流速,

使汽車燈罩收縮率穩定在 0.3% 內。

(四)排氣系統

排氣系統避免制品因排氣不良出現燒焦、缺料等缺陷,設計要點:

分型面、型芯根部設排氣槽(深度通常 0.01 至 0.03mm );

微型齒輪等復雜件用透氣鋼鑲件(20 至 30μm 微孔),注塑不良率從 5% 降至 0.1%;

真空輔助排氣系統應用,型腔內空氣殘留量控制在 0.5% 以下。

(五)導向系統

導向系統由導柱、導套組成,確保動定模合模同軸度(公差≤0.005mm ):

大型模具采用 “導柱 + 精定位銷” 復合導向結構,配合自潤滑軸承,承受 500kN 以上側向力;

新時代智能導向系統集成位移傳感器,實時監測開合模位置精度,偏差超 0.01mm 觸發報警。

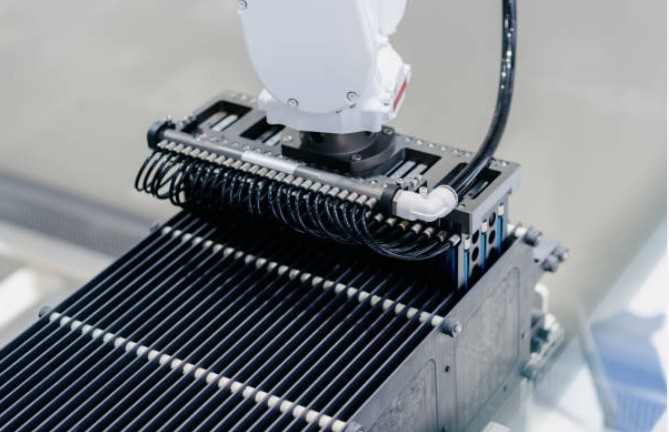

(六)頂出系統

頂出系統平衡脫模力與制品變形矛盾:

頂針、頂板、斜頂等元件按 “等力分布” 布局;

曲面屏等易損件用氣液聯動頂出技術,經 0.1MPa 漸進式壓力控制,脫模沖擊力降至 5N 以下;

頂出位置視覺檢測系統自動識別制品偏移,實時調整頂針行程。

三、新時代的結構創新趨勢

隨工業 4.0 推進,精密注塑模具結構呈 “模塊化 + 智能化” 變革:

模塊化設計讓型腔、澆注系統等部件快速更換,模具換型時間縮短 60%;

內置傳感器網絡實時采集溫度、壓力、振動等數據,經工業互聯網傳至云端分析平臺,實現預測性維護。

結語

精密注塑模具結構設計,融合機械工程精密性與智能制造創新性。從基礎架構精準配合到核心系統高效協同,承載制品精度與生產效率使命。

工業 4.0 浪潮中,模塊化、智能化趨勢突破傳統模具邊界,使其進階為 “智能制造單元”。未來,隨材料、數字孿生等技術深化,模具向

“更精密、更智能、更綠色” 演進,為高端制造業提供競爭力支撐,賦能汽車、電子、航空航天等行業發展,詮釋 “毫米級設計,微米

級實現” 制造魅力 。