如何提高塑料模具的精密度?

提高塑料模具的精密度可以從以下幾個方面入手:

一、設計環節

1. 合理的結構設計:

確保模具的結構穩定,能夠承受注塑過程中的壓力和溫度變化。例如,采用加強筋、支撐柱等結構來增強模具的剛性。

設計合理的冷卻系統,保證模具溫度均勻,減少因溫度不均導致的尺寸變化。冷卻水道的布局應充分考慮模具的形狀和注塑件的特點,確保冷卻效果良好。

2. 精確的尺寸計算:

根據塑料材料的收縮率、注塑工藝參數等因素,準確計算模具型腔和型芯的尺寸。在設計過程中,要考慮到不同塑料材料的特性差異,以及模具在使用過程中的磨損情況,預留適當的加工余量。

二、加工環節

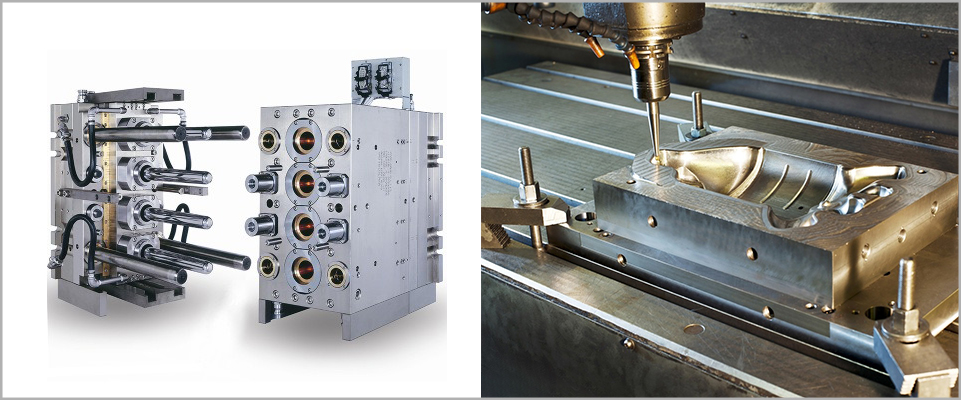

1. 選擇高精度的加工設備:

使用精密的數控加工中心、電火花加工機、線切割機床等設備,確保模具零件的加工精度。這些設備具有高分辨率的控制系統和精密的傳動機構,能夠實現高精度的加工。

定期對加工設備進行維護和校準,保證設備的精度和穩定性。

2. 優化加工工藝:

采用合理的加工順序和刀具路徑,減少加工誤差。例如,先進行粗加工,去除大部分余量,然后進行半精加工和精加工,逐步提高加工精度。

控制加工參數,如切削速度、進給量、切削深度等,以獲得最佳的加工表面質量和尺寸精度。對于高硬度的模具材料,可采用低速、小進給量的加工方式,以減少刀具磨損和加工變形。

3. 精密測量與檢測:

使用高精度的測量工具,如三坐標測量儀、光學投影儀等,對模具零件進行檢測。在加工過程中,要進行多次測量,及時發現和糾正加工誤差。

建立嚴格的質量控制體系,對模具零件的尺寸、形狀、表面粗糙度等進行全面檢測,確保符合設計要求。

三、裝配環節

1. 清潔和檢查:

在裝配前,對模具零件進行徹底的清潔,去除加工殘留物和油污。檢查零件的尺寸、形狀和表面質量,確保符合裝配要求。

對重要的配合部位進行精細加工和研磨,提高配合精度。例如,型芯與型腔的配合間隙應控制在合理范圍內,以保證注塑件的尺寸精度。

2. 精確的裝配工藝:

采用專業的裝配工具和設備,確保模具零件的安裝位置準確。例如,使用定位銷、夾具等工具來保證零件的相對位置精度。

按照裝配順序和工藝要求進行裝配,避免強行裝配和敲打。在裝配過程中,要注意檢查零件之間的配合間隙、平行度、垂直度等參數,確保模具的整體精度。

3. 調試和優化:

在模具裝配完成后,進行調試和試模。通過調整注塑工藝參數、模具溫度、壓力等因素,優化模具的性能和精度。

對試模過程中出現的問題進行分析和解決,如尺寸偏差、表面缺陷等。根據試模結果,對模具進行必要的調整和改進,以提高模具的精密度。

四、材料選擇

1. 優質的模具鋼:

選擇高硬度、高耐磨性、良好的熱穩定性和機械加工性能的模具鋼。優質的模具鋼能夠保證模具在長期使用過程中保持尺寸穩定,減少磨損和變形。

根據不同的注塑件要求和生產批量,選擇合適的模具鋼材料。例如,對于高精度、高產量的注塑件,可選擇進口的優質模具鋼。

2. 標準的配件:

選用標準的模具配件,如導柱、導套、頂針等。標準配件的精度和質量有保證,能夠提高模具的整體裝配精度。

定期對模具配件進行檢查和更換,確保其性能良好。

五、人員培訓與管理

1. 專業的技術培訓:

對模具設計、加工、裝配等環節的工作人員進行專業的技術培訓,提高他們的技能水平和質量意識。培訓內容包括模具設計原理、加工工藝、裝配技巧、質量控制等方面。

鼓勵員工不斷學習和掌握新的技術和方法,提高模具制造的整體水平。

2. 嚴格的質量管理:

建立完善的質量管理體系,對模具制造的各個環節進行嚴格的質量控制。制定質量標準和檢驗規范,加強對原材料、加工過程、裝配過程和成品的檢驗。

對質量問題進行及時的分析和處理,采取有效的糾正和預防措施,避免問題的重復發生。