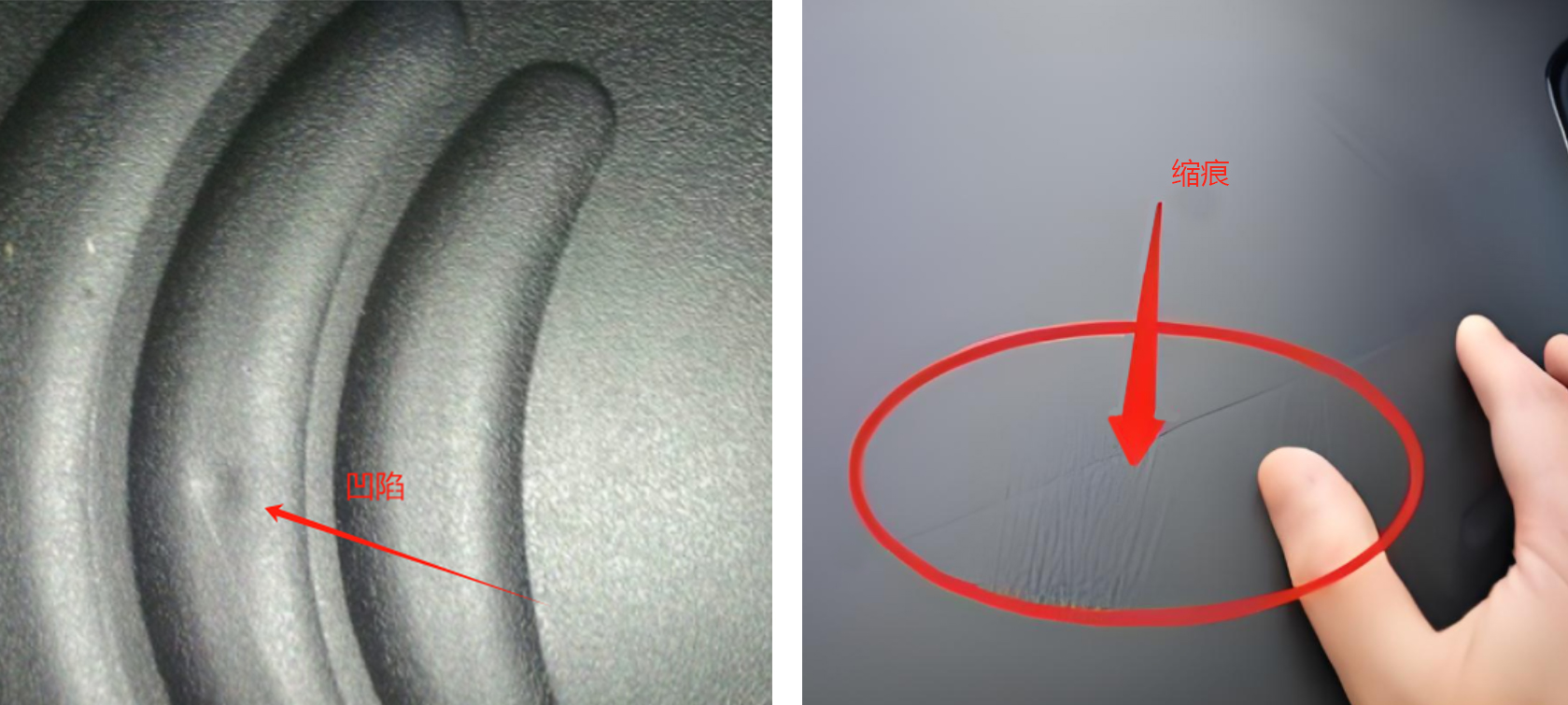

注塑件為什么會出現凹陷及縮痕?

注塑件出現凹陷及縮痕的原因主要有以下幾個方面:

一、材料因素

1、材料收縮率大

不同的塑料材料具有不同的收縮率。如果選用的材料收縮率較大,在注塑成型后冷卻過程中,容易產生較大的體積收縮,從而導致凹陷和縮痕的出現。

例如,一些結晶性塑料如聚乙烯(PE)、聚丙烯(PP)等,其收縮率相對較大,相比之下,非結晶性塑料如聚苯乙烯(PS)、聚碳酸酯(PC)等收縮率較小。在選擇材料時,應根據產品的具體要求和使用環境,合理選擇收縮率較小的材料,以減少凹陷和縮痕的產生。

2、流動性不佳

塑料材料的流動性不好,會導致在注塑過程中填充型腔不充分,尤其是在壁厚較大或結構復雜的部位,容易出現缺料現象。在冷卻過程中,這些部位由于缺少足夠的材料補充,就會形成凹陷和縮痕。

可以通過調整材料的配方、添加潤滑劑或提高加工溫度等方法來改善材料的流動性。例如,在材料中添加適量的流動助劑,可以降低材料的粘度,提高流動性,使材料更容易填充型腔。

二、模具因素

1、澆口尺寸不合理

澆口尺寸過小,會限制塑料熔體的流動速度和流量,導致型腔填充不充分,尤其是在遠離澆口的部位,容易出現凹陷和縮痕。

澆口尺寸過大,會使塑料熔體在澆口處產生過多的熱量,導致材料過早冷卻固化,影響后續的填充和保壓過程,也容易產生凹陷和縮痕。

應根據注塑件的大小、形狀、壁厚等因素,合理設計澆口的尺寸和位置。一般來說,澆口的尺寸應適中,既能保證塑料熔體的順利流動,又能避免產生過多的熱量和壓力損失。

2、模具溫度不均勻

模具溫度不均勻會導致注塑件在冷卻過程中收縮不均勻,從而產生凹陷和縮痕。例如,模具的局部溫度過高,會使該部位的塑料熔體冷卻緩慢,收縮較大;而模具的局部溫度過低,會使該部位的塑料熔體冷卻過快,收縮較小。

可以通過優化模具的冷卻系統來改善模具溫度的均勻性。例如,在模具中設置合理的冷卻水道,確保冷卻水流速和流量均勻,使模具各部位的溫度保持一致。同時,也可以采用加熱棒或油溫機等設備對模具進行加熱,以提高模具的溫度均勻性。

3、型腔設計不合理

型腔的壁厚不均勻會導致注塑件在冷卻過程中收縮不均勻,從而產生凹陷和縮痕。例如,壁厚較大的部位收縮較大,壁厚較小的部位收縮較小,容易在壁厚變化的部位產生凹陷和縮痕。

在設計型腔時,應盡量保證壁厚均勻,避免出現過大的壁厚變化。同時,應提高型腔的表面光潔度,降低表面粗糙度,以減少摩擦力,提高材料的流動性和填充性。

三、工藝因素

1、注塑壓力不足

注塑壓力不足會導致塑料熔體在型腔中的填充不充分,尤其是在壁厚較大或結構復雜的部位,容易出現凹陷和縮痕。

可以適當提高注塑壓力,增加塑料熔體的流動速度和填充能力,確保型腔填充充分。但要注意,注塑壓力過高也會導致其他問題,如飛邊、脫模困難等,因此應根據具體情況合理調整注塑壓力。

2、冷卻時間不足

冷卻時間不足會使注塑件在脫模時溫度過高,尚未完全固化,從而在冷卻過程中繼續收縮,產生凹陷和縮痕。

適當延長冷卻時間,確保注塑件在脫模前完全固化,減少收縮。但冷卻時間過長也會降低生產效率,因此應在保證產品質量的前提下,盡量縮短冷卻時間。

綜上所述,注塑件產生凹陷及縮痕是由材料、模具和工藝等多方面因素共同作用的結果。在實際生產中,應根據具體情況,綜合分析這些因素,采取相應的措施來減少凹陷和縮痕的產生,提高注塑件的質量。